Arduino S.R.L.のオフィス見学と、倉庫見学、組みたてライン見学に続き、最後に基板工場を見せてもらってきました。筆者が個人的には、この基板工場が一番楽しかったです。中国の基板工場を見学させてもらったことがあるのですが、そのときは解説なしでした。今回は解説付きで、色々教えてもらいながらの見学でした。

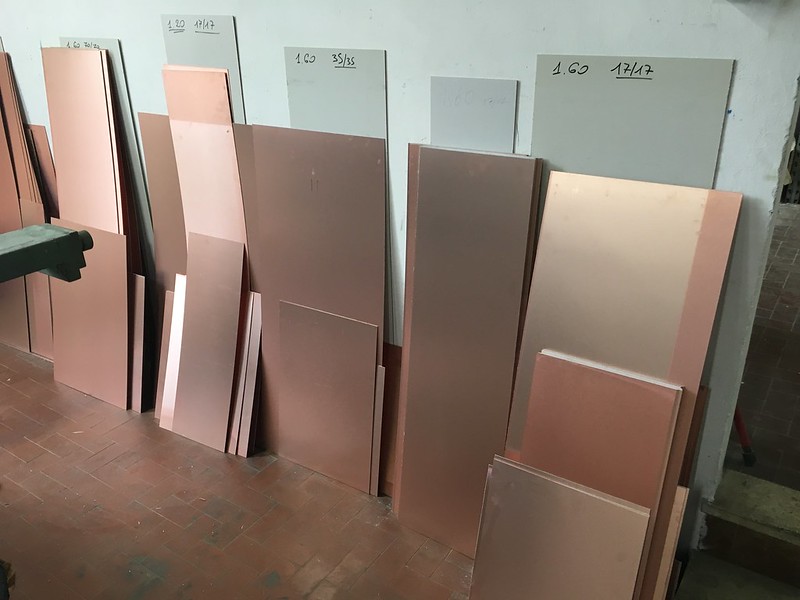

まず、基板の材料となる、銅箔が付いた板です。板の上に「1.60 17/17」等と書いてありますが、これは板の材料、材の厚みが1.60mm、銅箔の厚みがそれぞれ17umであるということを表しています。材は、大抵、ガラス繊維の布にエポキシ樹脂をしみ込ませて熱硬化させたものです。

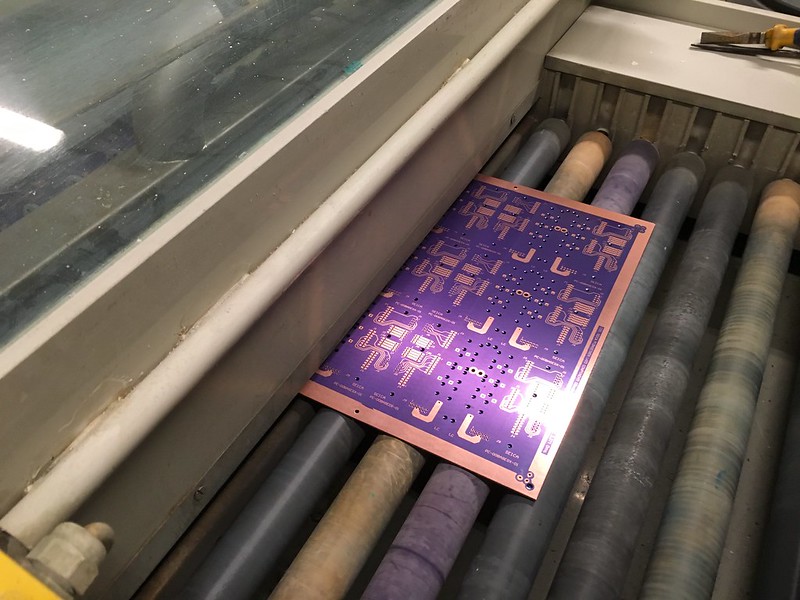

この板に、まず光に反応するインクを塗ったシールを貼ります。そして、基板のパターンを印刷したマスクを重ねて光を当てます。すると、光があたった部分に化学反応がおきます。

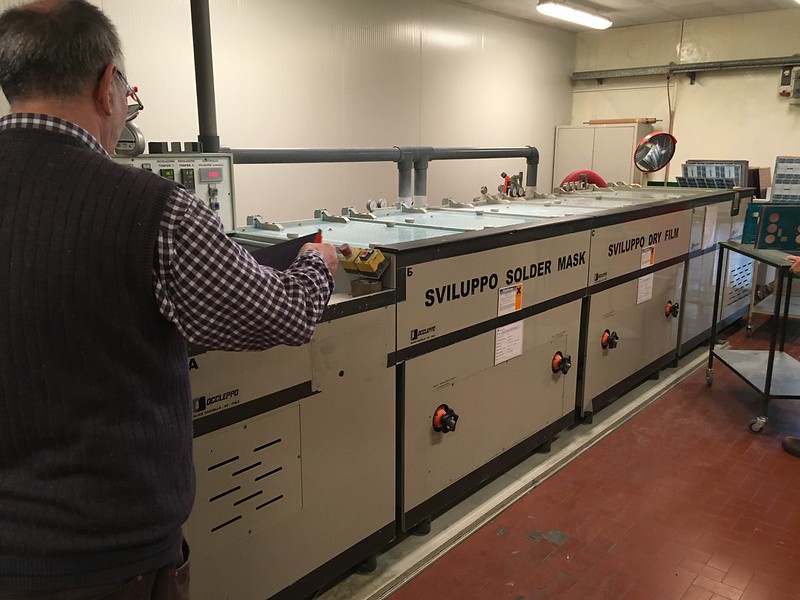

この機械の中で、現像処理が済むと、マスクの黒い部分、つまり光が当たらなかった部分のインクが取れます。

こうしてマスクが行われた基板を、こんどは、この装置に入れます。

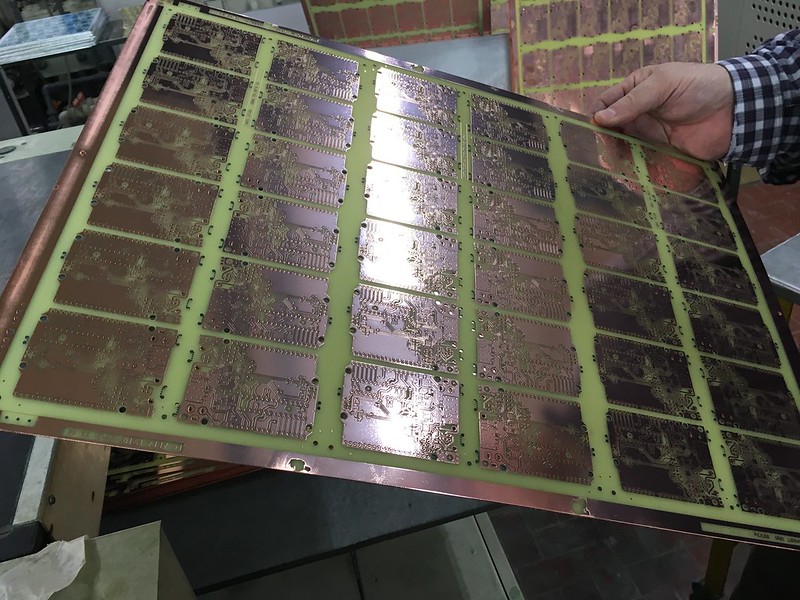

すると、メッキ処理が行われ、基板の銅箔が残る部分が白くなりました。

このように、最初に作った紫色の感光性のマスクが取れ、基板の銅箔が残らない部分の銅箔が露出しました。

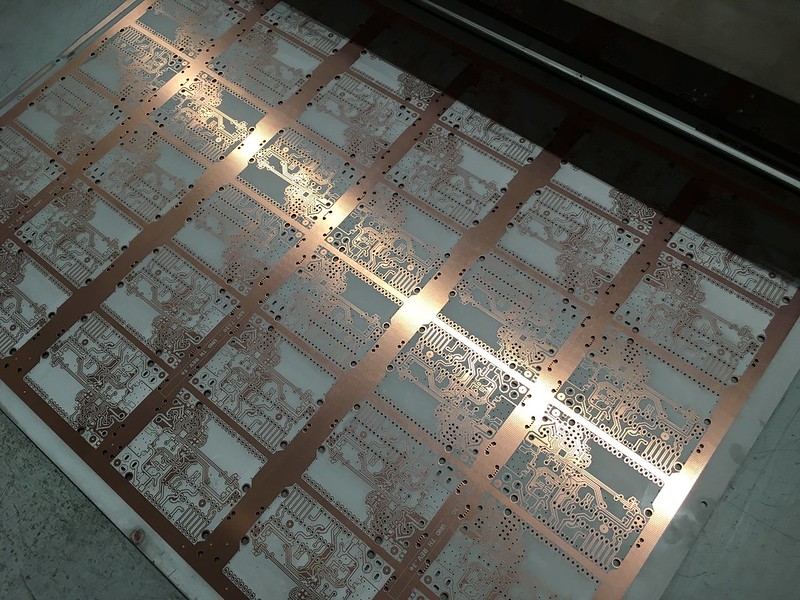

すると、エッチングが行われ、要らない部分の銅箔が取り除かれました。

今度は、銅箔を残す部分に付いた白い膜を、この装置で取ります。

テストはこの装置で行われます。要は、プログラムされた順にテスターを当てて、正しく導通をしているか、していないかを確認する装置です。そういえば、スルーホールは繋がっているだろうかと思って見てみたところ、スルーホールの内壁もメッキされていました。

どうりで一番最初から基板に穴が空けられているわけです。基板に穴を空ける装置は、こんな装置です。

装置の蓋を開けて中をみると、こんな感じに穴開け加工が行われています。いちばん上にアルミ板が付いているのは、ドリルで穴を空けたときにバリができたり、ゴミが飛ばないようにということでした。

ソルダーレジストやシルクの工程の写真はありませんが、いちばん最初のプロセスと同じように、光に反応するインクを塗ったシールを貼り、光を当てて現像をします。いちばん最初のプロセスとの違いは、現像した後に窯に入れて熱硬化をさせることの様です。

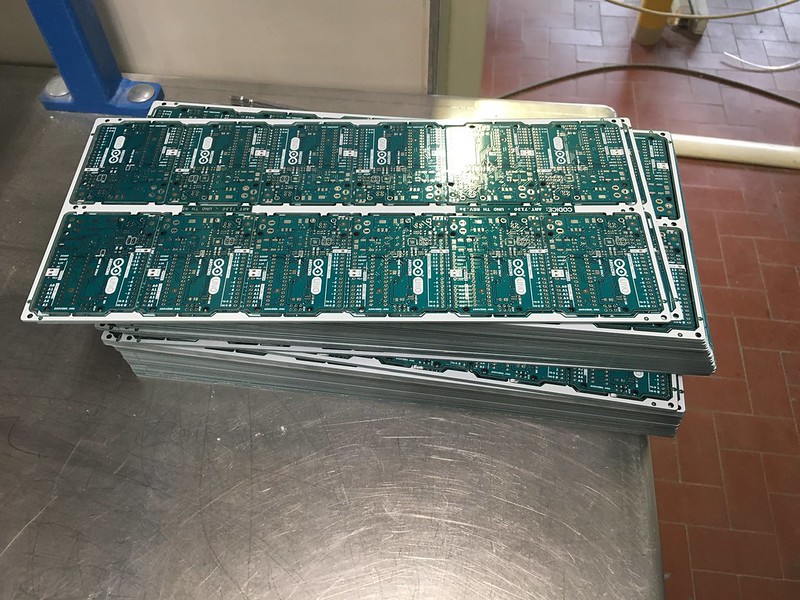

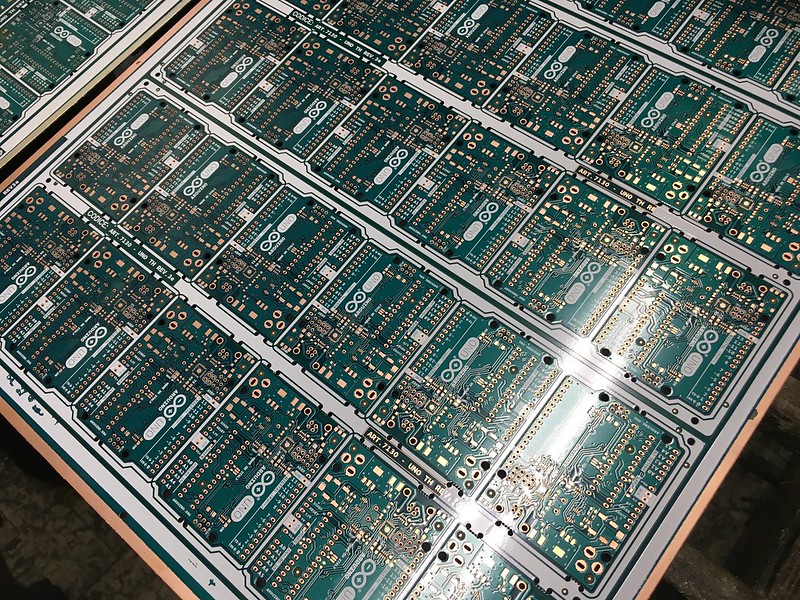

こうして出来上がった基板は、次のような状態になります。この基板の緑の部分がソルダーレジスト、白い印刷がシルクです。ソルダーレジストは、はんだづけするときにハンダをはじく役割をします。

基板によっては、この状態でプリフラックスと言って、フラックスを塗ったりします。銅はすぐ錆びてしまいますので、少しでも保護をするためです。しかし、フラックスを塗っても、しばらく基板を保存すると、はんだづけはしづらくなります。このため、基板は、ホット・エア・ソルダー・レベリング(HASL)というプロセスで、はんだコーティングをする事例をよく見かけます。基板の表面に凹凸が出来たりするのが嫌な、微細なはんだづけをしたい場合には、プリフラックスで基板を納品して貰ったりします。

はんだコーティングをしている現場です。熱でハンダを融かして付けているため、出てきたときの基板はものすごく熱いです。

こうして出来上がってきた基板は、Arduinoの形に加工機で切り出して、仕上げられます。

ところで、Arduino Unoの基板は両面(二層)基板です。基板の表と裏だけに銅箔があって、中にはありません。世の中には多層基板と呼ばれる基板もあり、基板の表と裏だけでなく、中にも銅箔の層があったりします。そういった基板をどうやって作るかというと、基板の配線部分のところまでできたら、また材と銅箔を貼って、同じような加工をします。

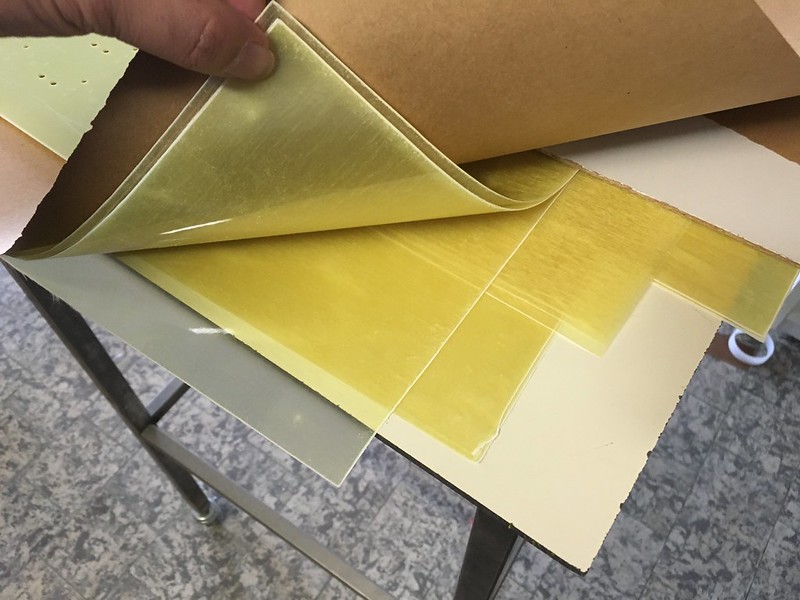

貼り付ける材は、こんな薄い板です。恐らく材に接着剤が付いているものです。

このプレス機で圧着します。そうすると、新しい銅箔の層ができあがりますから、再び一番最初のプロセスから加工を行います。

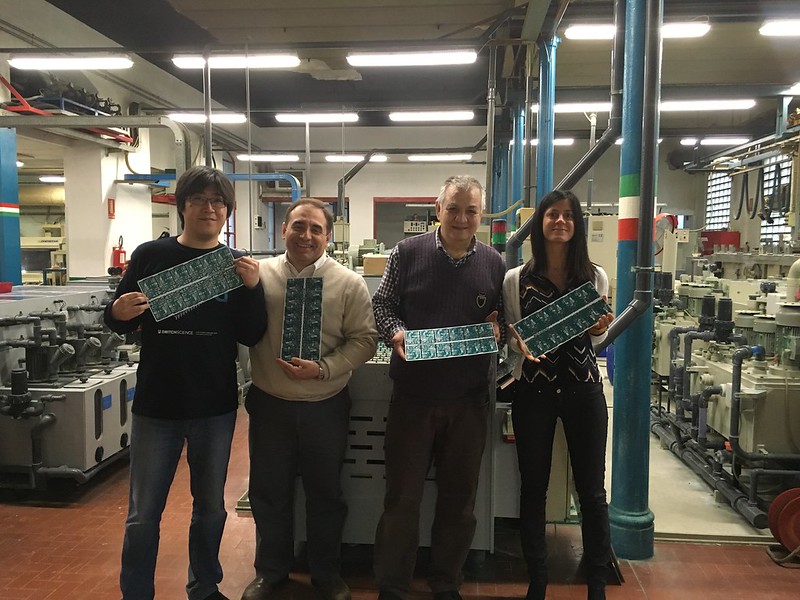

最後にみんなで記念撮影をしてきました。左から、筆者、Arduino S.R.L.の社長のFederico Musto氏、基板工場のボス、Daniela Antonietti氏です。

基板工場によって、少しずつ違う工程で基板を作っていると思います。例えば、シルクを専用のインクジェットプリンタで印刷しているところもあると思います。この工場では、かなり品質にこだわってArduino Unoの基板を作っていました。

スイッチサイエンスも、スイッチサイエンスPCBという基板製造サービスを提供しています。基板づくりに興味を持った方は、ぜひとも試してみてください。